Anlage Farbeindringprüfung

Prüfstände und Anlagenbau für das Farbeindringverfahren

Anlagen für die Eindringprüfung (auch PT-Eindringprüfung genannt, aus dem Englischen von Penetrant Testing) werden am häufigsten im Bereich der zerstörungsfreien Werkstoffprüfung eingesetzt, um das Rissprüfverfahren durchzuführen. Die Eindringprüfung bzw. Penetrierprüfung ist ein hochempfindliches, zerstörungsfreies Prüfverfahren um nach außen offene Oberflächenfehler (wie Risse, Poren, Lunker oder Bindefehler) festzustellen. Es ist ein Instrument der Qualitätssicherung, insbesondere bei Bauteilen und Werkstücken für sicherheitsrelevante Bereiche, die ansonsten bei Fehlern hohe Folgekosten verursachen können. Der Anlagenbau für das Farbeindringverfahren umfasst Einzelkomponenten wie z.B. die Vorreinigung, Trockenöfen etc. Das Team von Ril-Chemie hat bei der Konzeption und Planung von einzelnen Modulen immer das Gesamtsystem im Blick, um für Sie als Nutzer die bestmöglichen Prozesse zu ermöglichen.

Im Hinblick auf die Kosten und Gesamtbudgetplanung spielt neben der Größe der Anlage auch der Verbrauch an Chemie und die Betriebskosten generell eine wichtige Rolle. Diese Faktoren berücksichtigen wir von Anfang an über den gesamten Projektverlauf hinweg, um das Ziel einer kostengünstigen und zugleich anwenderoptimierten Anlage für Sie umsetzen zu können.

Egal ob Sie eine komplett neue Eindringprüfanlage planen oder eine bestehende erweitern bzw. umbauen möchten – wir sind für Sie da.

Höchste Prozesssicherheit mit anwenderzentrierter Funktionalität

Wirtschaftlich effiziente Anlagen für Farbeindringprüfung mit innovativen Features

Störungsfreier Dauerbetrieb, garantiert durch jahrelange Praxiserfahrung

Highlights der Ril-Chemie Anlagen für die optimierte Farbeindringprüfung (ZfP)

- Sichere, schnelle und einfache Prüfung der Benetzung und des Prüfmittelauftrages

- Konstant hervorragende Zwischenreinigung am Waschplatz

- Kein Überwaschungsrisiko

- Minimierte Hintergrundfluoreszenz in der Auswertekabine

- Ermüdungsfreie, kontrastreiche bis zu 10x schnellere Auswertung

Viele praktische Vorteile mit den "State-of-the-Art" Ril-Chemie Anlagen für die Farbeindringprüfung

- Nahtlose Industrie 4.0 – Integration / SPS-Steuerung / Roboterprogrammierung uvm.

- Elektronische Anzeige und Überwachung aller relevanten Prozessparameter (z.B. Nadcap CAP Checkliste AC7114/1 Punkt 4.2.3.1 Temperaturüberwachung u.a. des Ofens)

- Emulgatorkonzentration mit elektronischer Anzeige und Überwachung

- Integrierte Adaptionszeitsignalisierung zur Einhaltung der relevanten Prüfnormen

- Verschiedene Arten der Wasseraufbereitung / direkte Einleitung

Die Planung, Konzeption und Inbetriebnahme einer Anlage zur Farbeindringprüfung erfordert viel Expertise und Praxisnähe, damit Sie als Anwender optimal damit arbeiten können. Entscheiden Sie sich für eine exakt auf Ihre Anforderungen zugeschnittene Ril-Chemie Prüfanlage und vertrauen Sie auf unsere Erfahrung.

Die Anforderungen an die Bauteilprüfung und damit an die Farbeindringprüfungsanlagen steigen von Jahr zu Jahr, speziell im Hinblick auf die zunehmende Vernetzung und Digitalisierung mit Industrie 4.0. Mit unseren Kunden aus den Hochtechnologiebereichen u.a. aus der Luftfahrt- und Automobilindustrie setzen wir als Vollsortimenter mit der entsprechenden Beratung und Expertise diese Ansprüche zielgenau um inklusive der Entwicklung individueller Anlagen-Sonderlösungen für die Farbeindringprüfung.

Neben manuellen, halb- oder vollautomatischen Penetrieranlagen liefern wir auch Trockner, Aktivkohlefilteranlagen für die Wasserver- und -entsorgung sowie alle weiteren vor- und nachgelagerten Anlagen, Module und Logistikkomponenten: Vorbehandlungsanlagen, Metallkörbe und Warenbehälter uvm.

Unsere Rissprüfanlagen beinhalten innovative Automationstechnik und werden individuell auf Ihre Anforderungen zugeschnitten – sicher, durchdacht und zukunftsfähig.

Eindringprüfanlagen direkt vom Hersteller:

- robuste, hochwertige Baugruppen der Eindringprüfanlage gefertigt aus Edelstahl (1.4301 (V2A) oder 1.4401 (V4A))

- optimierte Eindringprüfanlagen entwickelt, konstruiert und gefertigt von RIL-CHEMIE in Deutschland

- Eindringprüfanlagen von unserem eigenen Ingenieur- und Konstrukteur-Team mit mehr als 80 Mannjahren Erfahrung im Bau von PT-Anlagen

- Eindringprüfanlagen für jede Anforderung individuell geplant: durch unsere eigene Konstruktion und Fertigung liefern wir hochprofessionelle, anwendungsspezifische und kundenindividuelle Eindringprüfanlagen und Lösungen mit hoher Ergonomie für den Anwender für kosteneffiziente und sichere Durchführung der Eindringprüfungen

Welche Arten von Anlagen für die Eindringprüfung gibt es?

Automatisierungsgrad / Wirtschaftlichkeit

- Manuelle Penetrieranlagen: für Einzelteile und Kleinserien (z.B. klassischer Prüftisch / Prüfstand für die Eindringprüfung)

- teilautomatische Eindringprüfanlagen: üblicherweise bei unterschiedlichen Bauteilen im Einsatz / wechselndes Bauteil-Portfolio (halbautomatische Anlagen z.B. mit manueller Auf-/Abgabe und automatischem Penetriermittelauftrag)

- vollautomatisierte Penetrierlinie mit Transportkörben etc.: ausgelegt für Massenteile

Unabhängig vom Automatisierungsgrad der Anlage gibt es vielfältige Möglichkeiten, um eine hohe Effizienz, Prozesssicherheit und Anwenderfreundlichkeit zu erreichen.

Wir beraten Sie gerne, um ein optimales Zusammenspiel der einzelnen Komponenten zu gewährleisten.

Viele Optionen: Angefangen bei der Integration einer E-Statik Entwicklerstation über die Auswahl der passenden UV-LED Module bis hin zur Steuerung, Monitoring uvm. gibt es viele Möglichkeiten der Ausgestaltung zum Erreichen eines hohen ROI (Return On Investment).

Häufige Fragen bei der Planung und Konzeption der Anlage zur Farbeindringprüfung

- Wie ermittele ich die richtige Größe der Anlage?

- Wie flexibel anpassbar und erweiterbar ist die Eindringprüfanlage in der Zukunft?

- Was sind die entscheidenden Funktionen, die in der Praxis benötigt werden? Bin ich mit meinem Wissen wirklich auf dem aktuellen Stand zur optimalen Auslegung der Anlage?

- Welche Module benötige ich für die Anlage zur Farbeindringprüfung? Was ist für unsere spezielle Prüfsituation erforderlich?

- Sind die Einzelkomponenten untereinander kompatibel, wenn ich die Farbeindringprüfanlage eigenständig zusammenstelle?

- Wer kümmert sich um den Aufbau der Farbeindringprüfungs-Anlage inkl. Einweisung?

- Welche UV-Ausleuchtung und Intensität benötige ich in der Auswertekabine für zuverlässige Prüfergebnisse?

- Wo/Wie erfolgt die Integration der UV-LED Lampen und Steuerung um effiziente Arbeitsabläufe zu ermöglichen?

- Welche Befestigungsmöglichkeiten und Freiräume gibt es in der Auswertekabine für die UV-LED Module?

- Entsprechen die Abläufe und Sicherheitsmechanismen der Einzelkomponenten den Anforderungen, die wir erfüllen müssen?

- Passt meine Budgetplanung für das Gesamtprojekt?

- Was passiert mit unerwarteten Zusatzkosten, wenn Einzelkomponenten wider Erwarten nicht konform sind?

- Kann ich den Zeitplan einhalten bis zur Inbetriebnahme der Anlage für das Farbeindringverfahren?

- Wer garantiert die Funktionsfähigkeit und Praxistauglichkeit der gesamten Eindringprüf-Anlage?

Konzeption, Aufbau und Inbetriebnahme Ihrer Farbeindring-Prüfanlage aus einer Hand. Planungssicherheit und garantierte Praxistauglichkeit mit Ril-Chemie.

„Die Ril-Chemie Technologie ermöglicht Ihnen eine perfekt auf Ihre Prüfsituation angepasste Anlage für die Eindringprüfung als Gesamtsystem - und das mit persönlicher Projektbetreuung von A bis Z durch unsere ZfP-Experten“

Rißprüfanlagen nach dem Eindringverfahren - Möglichkeiten und Beispiele

vollautomatische Anlage Farbeindringverfahren

Prüftisch für die Eindringprüfung FPI

Aktivkohlefilter-Anlage Eindringverfahren / Rissprüfung

Standards und Normen für die PT Eindringprüfung (Eindringmittel - Entwickler - Reiniger): ASTM E1417, DIN EN 571, DIN EN ISO 3452

Die Penetrierprüfung (Rissprüfung PT) muss konform zum ASTM E1417 Standard sein und ist nach DIN EN 571 sowie DIN EN ISO 3452 genormt. Hierbei werden die Parameter und Einstellungen festgelegt bei der Anwendung, bzgl. der Sprays, Pinsel, Füllstände und auch für die Zeiten der einzelnen Prozessschritte inkl. der einzuhaltenden Temperaturen.

Abhängig von den Anwendungsbereichen, der Branche und den Auftraggebern können diese Spezifikationen variieren. Ril-Chemie sorgt dafür, dass Sie alle relevanten Anforderungen einhalten und anstehende Audits etc. erfolgreich abschließen können.

Mit Ril-Chemie Anlagen für die fluoreszierende Eindringprüfung sind Sie immer auf dem aktuellen Stand, auch für zukünftige Normen und Standards neben ASTM E1417, DIN EN 571 sowie DIN EN ISO 3452. Weitere wichtige Normen sind zum Beispiel MIL-I 25135E, MIL STD 6866, AMS 2644, DIN EN 571-1. Die Einhaltung sämtlicher europäischer Vorschriften für die Eindringprüfanlagen von Ril-Chemie bzgl. Arbeitsschutz, Betriebssicherheit und Ergonomie sind dabei selbstverständlich.

Weitere Vorteile der Ril-Chemie Eindringprüfanlagen

- Eindringprüfanlagen mit intelligenter, innovativer Automatisierung (z.B. Anschluss SPS-Steuerung uvm.) zur Reduzierung der Personalkosten

- FPI Eindringprüfanlagen mit optimaler, benutzerfreundlicher Arbeitsergonomie

- zuverlässige Nachverfolgbarkeit und Reportings beim Einsatz der Ril-Chemie Eindringprüfanlage

- geringer Chemikalienverbrauch an der Eindringprüfanlage durch Einsatz von E-Statik Entwicklern uvm.

- geringere Betriebskosten im Vergleich zu herkömmlichen Eindringprüfanlagen

- gute Haltbarkeit und ein hohes Maß an Sicherheit mit der Ril-Chemie Eindringprüfanlage für ihren gesamten Prozess

Ril-Chemie bietet hochwertige Prüfmittelsysteme für die Eindringprüfung (PT). Dabei decken wir alle Typen, Level und Verfahren an Eindringprüfanlagen ab, selbstverständlich auch Anforderungen mit Luftfahrtzulassung. Die Rissanzeigen können in allen Varianten der Eindringprüfung umgesetzt werden: elektrostatisch mit Trockenentwickler, Nassentwickler auf Lösemittelbasis oder mit wasserbasierten Entwicklern.

Der modulare Aufbau unserer Eindringprüfanlagen ist die Grundlage für die problemlose Erweiterung zu einem späteren Zeitpunkt. Kurze Laufwege und eine optimale Nutzung der möglichen Grundfläche sind dabei selbstverständlich.

Industrie 4.0 beim Anlagenbau für Farbeindringprüfung

Anlagen für Farbeindringprüfung werden im Zuge der Digitalisierung immer stärker vernetzt und automatisiert. Industrie 4.0 bedeutet, dass relevante Parameter und Werte an den entsprechenden Schnittstellen zur Rissprüfanlage hin und auch wieder von ihr weg übergeben werden, sodass Sie von einem Gesamtsystem profitieren, indem die unterschiedlichen Prozesse enger verzahnt sind. Dies erhöht die Transparenz, d.h. unter dem Schlagwort “Industrie 4.0” verbirgt sich großes Potenzial und viele Erleichterungen für Sie und Ihre Mitarbeiter und Kollegen.

Messwerte werden beispielsweise automatisch übergeben, bestimmte Vorgänge wie zum Beispiel die Auswertung in der Eindringprüfanlage können erst gestartet werden, wenn bestimmte Parameter korrekt sind (z.B. die Adaptionszeitsignalisierung dies freigegeben hat).

Mit Industrie 4.0 unterstützt die Penetrierlinie damit die Prozesssicherheit und erleichtert insgesamt das Arbeiten. Eine höhere Produktivität bei gleichzeitiger Stressreduzierung der Anwender sind wichtige Aspekte, welche Ril-Chemie gerne mit Ihnen gemeinsam bei Ihrem nächsten Rissprüfanlagen-Projekt angeht.

Industrie 4.0 Eindringprüfanlagen von Ril-Chemie steigern die Produktvitität und Prozesssicherheit und reduzieren Ihren Material- und Energieeinsatz

Mehr Übersicht & Kontrolle

- elektronische Anzeige und Überwachung der relevanten Prozessparameter: z.B. Temperaturüberwachung u.a. des Ofens in der Eindringprüfanlage (Nadcap CAP Checkliste AC7114/1 Punkt 4.2.3.1)

- SPS-Steuerung

- digitale Anzeige

- kalibrierbare Rissprüfanlage

Höhere Transparenz / Messwerte

- hochwertige PT100 und PT1000 Sensoren für präzise und zuverlässige Messung

- elektronische Anzeige und Überwachung der Emulgatorkonzentration:

- Digitaler Refraktometer: korrekte Anzeige der Emulgatorkonzentration ohne Umrechnung und ohne Verwendung einer Tabelle

- Inline-Refraktometer: vollelektronische Überwachung durch die zentrale Anlagensteuerung (SPS/PLC)

- automatisiertes Reporting

- direkte Prozesseinsicht und umfangreiches Zahlenmaterial “on the fly” in der Farbeindrinigprüfanlage

Prozesssicherheit für hochsicherheitsrelevante Anwendungen

- Integrierte Adaptionszeitsignalisierung in die leuchten integriert (optional mit der UVE UV-LED Leuchtenserie einstellbar durch den Anwender auf 1, 3 oder 5 Minuten. Weitere Adaptionszeiten ab Werk einstellbar)

- Adaptionszeitsignalisierung integriert in die Anlagensteuerung und -überwachung durch die zentrale SPS-Steuerung mit Präsenzüberwachung und Freigabe der Anlage erst nach der Adaptionszeit gemäß NADCAP AC 7114/1 (4.2.8) und 7114/2.

- Verhindern Sie NCR Auditfindings (NCR = non-conformance reports). Konforme Kalibrierung etc.

SPS-Steuerung der Prüfanlage für Farbeindringverfahren

Wege und Prozessschritte verkürzen mit einer zentralen SPS-Steuerung

- Überwachung aller Parameter

- Kontrollmonitore mit den wichtigsten Prüfparametern von überall einsehbar

- Bedienung und Einstellung über die zentrale Bedieneinheit sowie optional weitere abgesetzte Fernsteuerungen für optimale Prozesse

- Dokumentation aller Parameter und Werte wie z.B. Temperaturüberwachung, Emulgatorkonzentration usw.

Viele Varianten an Eindringprüfanlagen - individuell auf Ihre Anforderungen zugeschnitten

Beispiele an Eindringprüfanlagen

- Eindringprüfplatz zur Anwendung des fluoreszierenden Eindringverfahrens oder der Rot-Weiß Rißprüfung, optional mit E-Statik Entwicklermodul, ausgelegt für Bauteile bis 1000kg

- Prüftisch/Penetriertisch (Rot/Weiss Eindringverfahren oder fluoreszierendes Prüfsystem) mit elektro-mechanischer Höhenverstellung (Edelstahlkonstruktion mit auf unterschiedlichen Ebenen positionierbaren Gitterrosten, Absaugung mit Filter uvm.)

- Manuelle Eindringprüfanlage für das fluoreszierende Prüfverfahren mit elektrostatischer Sprühanlage für den Entwickler (E-Statik Entwicklerstation)

- teil-/halbautomatische Anlagen für Farbeindringprüfung zur Anwendung der fluoreszierenden Eindringprüfung inkl. E-Statik Entwickler System. Optional kann das Prüfsystem mit unterschiedlichen Prüfmitteln ausgestattet werden (je Prüfmittel eine E-Statik Pistole)

- PT-Penetrierstation mit speziellen Wägen und Transportkörben, die zum Beschicken der Anlage, dem Weitertransport nach dem Prüfprozess und auch innerhalb der Anlage während des Eindringprüfprozesses genutzt werden

Modulübersicht für Rißprüfanlagen nach dem Eindringverfahren

Die nachfolgend aufgelisteten Komponenten der Rissprüfung werden individuell kombiniert und auf ihren Prozess abgestimmt.

Ladestation / Vorreinigung (speziell bei automatischen Penetrierlinien)

- Vorreinigungsplätze

- Vorreinigungsanlagen

- unterschiedlichste Ausführung für jegliche Anforderungen umsetzbar

Waschstation Zwischenreinigung

- bei automatischen Penetrierstationen in zwei oder mehrere Module / Reinigungsstationen gesplittet:

- Vorspülstation / Abwaschen

- Nachspülstation / Nachwaschen

Ressourcenschonend: Die Spülung erfolgt durch einen druck gesteuerten Sprühkopf mit ausgeklügelter Pumpensteuerung. Die Spülwasserversorgung nutzt bei automatischen Linien recyceltes Wasser für die anfängliche Teilspülung, gefolgt von einer Frischwasserspülung.

Eindringstation (Penetrierstation) / Entwickler Spray Station

- Penetrieren: Sprühen bzw. Eintauchen der Bauteile

- mit Abtropfbereich

- inkl. Absaugung

- mit Spritzschutz

- zum Penetrieren (Rot oder fluoreszierend)

- auch als Variante für das Penetrieren im Tauchverfahren möglich

Trockenentwicklerstation

- für Auswertung/Inspektion

- Überprüfung der Teile auf vollständige Abdeckung

- mit elektrostatischer Sprühpistole zum Ausbessern

- optional inkl. Absaugung, z.B. SPS-gesteuertes HEPA-Filtersystem

- optional Drehplatte 360° für uneingeschränkte Prüfung

- optional klappbarer Spritzschutz

- optional inkl. Staubsammler mit HEPA-Filter

- Trockenentwicklung weiß

Emulgatorstation / Emulgatorbecken

- Eintauchbecken zum Emulgator aufbringen

- optional pneumatisch oder elektrisch angetriebenes Tauchsystem zum Heben und Senken der Körbe

- optional SPS-gesteuert um gleichmäßige Beschleunigung und eine gleichmäßige Verarbeitungszeit während des Transports zu ermöglichen und sicherzustellen, dass die in ASTM 1417 festgelegten Prozessspezifikationen eingehalten werden

- optional SPS-Steuerung und Kontrolle, dass die Teile innerhalb des vorgegebenen 2-Minuten-Fensters nach der Emulgierung gespült werden

- nach dem Emulgator kommt das Stoppbad

Emulgatoren sind Hilfschemikalien, die in der zerstörungsfreien Prüfung (ZfP) benötigt werden um den überschüssigen Teil der nicht wasserabwaschbaren, nachemulgierbaren Eindringmittel von der Prüfoberfläche abwaschen zu können.

Trocknerstation / Trockenofen für Eindringprüfung NADCAP konform

- normalerweise im Bereich von ca. 60-70°C

- optional temperaturgesteuert gemäß Pre-Settings beim Start (SPS-Steuerung)

- die Trockenöfen der Rißprüfanlagen können mit Strom, Gas oder Dampf betrieben werden

- optional SPS-gesteuerter Kalibrierungsanschluss zur Überprüfung der Ofentemperatur

- Highlights der Ril-Chemie Trockenöfen für die Eindringprüfung:

- gleichmäßige Wärmeverteilung

- individuelle Fertigung

- NADCAP konform

- zentrale Steuerung, optional mit intelligenter SPS-Steuerung

- Haftwassertrockner

- Trogtrockner, Schranktrockner

- Durchlaufofen und Durchlauftrockner als Umluft-Kammertrockner

- Trocknungsstation zur Vorbereitung vor der eigentlichen Eindringprüflinie: Temperaturen auch von 100 und mehr Grad zur Vorbereitung/Vorreinigung, je nachdem womit die Teile gereinigt werden müssen.

Betrachtungsstation / Prüfstand für Inspektion

- Prüfplatz für die Eindringprüfung nach EN ISO 3452

- Prüftisch als mobile und stationäre Ausführung möglich

- inkl. Abluft/Absaugung (stationär oder mobil lösemittelgeeignet mit Aktivkohlefilter für Umluft)

- in größeren Eindringprüfanlagen auch mehrere Betrachtungsplätze inklusive Verdunklungskabine mit UV-Beleuchtung

Be- und Entladesysteme: Warengestelle / Transportkörbe / Behälterbau

- Material: Edelstahl oder Kunststoff

- offen oder geschlossen

- rund oder rechteckig

- optional verstärkt, mit spezieller Oberflächenbeschichtung, Isolierung uvm.

- unterschiedliche Böden (flach, schräg, Trichterform, gewölbte Klöpperboden nach DIN 28011,…)

Behälterbau für Eindringprüfanlagen – gemäß ihren Anforderungen individuell gefertigt. Gerne bieten wir Ihnen Rundum-Service mit der technischen Auslegung vor Ort inkl. Fertigung und Montage, sodass Sie ihre Anlage für die Eindringprüfung optimal beschicken können und eine möglichst effiziente Prüfung in ihren gesamten Unternehmensprozess integrieren können.

Auswertekabine: Inspektion & Auswertung (+ Entladung bei vollautomatischen Farbeindringprüfanlagen)

- neueste, prozesssichere UV-A-LED-Hochleistungstechnologie

- LED-UV Lampenmodule mit optimale Ausleuchtung in der benötigten Intensität (starke, extrem gleichmäßige, schattenarme Ausleuchtung mit UV-Formity Technologie)

- revolutionäres dimmbares Weisslicht stufenlos zuschaltbar (optional)

- Inspektion mit Schwarzlicht, auf Wunsch klimatisiert

- multi-dimensionale, auch gewinkelte Ausrichtung in der Rissprüfanlage möglich

- platzsparende Integration in der Auswertekabine für maximale Anwenderfreundlichkeit

- optional mehrere Prüfstände für unterschiedliche Bauteilarten

- Integration der Prozessüberwachung

- spritzwassergeschützt (IP67) und prüfmittelresistent

- UV-LED Lampen optional aktive Lüfterkühlung für besonders hohe Lebensdauer

- alle Intensitätsanforderungen der Fluorescent Penetrant Inspection (FPI) werden erfüllt

- konform zu ASTM E3022-Standard als auch Roll-Royce RRES90061

- optional System-Health-Monitoring

- Zertifizierung für alle gängigen Normen möglich, zugelassen für alle NDT-Anwendungen

- unterschiedliche UV-Intensitätsstufen für die Prüfung der Benetzung und Zwischenreinigung in einer Kabine

- SPS-Ansteuerung (z.B. Freischaltung Waschwasser erst nach Einschalten der UV-Beleuchtung zur Sicherstellung der Prozess-Sicherheit)

- uvm.

Aktivkohleanlagen für die Wasserversorung und -entsorgung beim Farbeindringverfahren - durchdachte Wasseraufbereitungskonkzepte von Ril-Chemie

Wasseraufbereitung / Aktivkohleanlagen

- Wasseraufbereitungsanlage mit Aktivkohle-Reinigung (Kohlefiltrationseinheit)

- Entfernung von wasserabwaschbaren sowie nachemulgierbaren Eindringmitteln und überschüssigem Spülwasser.

- Schmutz- und Brauchwasser separat in getrennten Behältern

- optional mit Koaleszenzfilter für optimierte Wasserver- und entsorgung

- leistungsstarkes Pumpensystem in unterschiedlichen Varianten (bis 100 Liter pro Tag, bis 500 Liter pro Tag, bis 1000 Liter pro Tag und mehr)

- Behälter und Konzentrationsüberwachung für biologisch abbaubare Prüfmittel

- indirekte Einleitung in die Kanalisation und Kläranlagen

- Umbau und Erweiterung bestehender Aktivkohleanlagen

Ril-Chemie bietet die Ausarbeitung von Wasseraufbereitungskonzepten inkl. nahtloser Integration in das Gesamtsystem der Rissprüfanlage sowie Umbau und Erweiterung von Aktivkohleanlagen.

Hauptanwendungsbereiche von Anlagen für Farbeindringprüfung FPI

Anlagen für Farbeindringprüfung FPI sind in den unterschiedlichsten Bereichen im Einsatz. Die Inspektion von Bauteilen mittels fluoreszierender Eindringmittel kommt hierbei zum Einsatz, um Ausfälle im laufenden Betrieb zu vermeiden:

- Anlagen Eindringprüfung für Luftfahrt und Flugzeugbau, Helikopter, Flugzeugbauteile

- Penetrieranlagen Raumfahrt, Raketenbau

- Eindringprüfanlagen im Verteidigungs- und Militärsektor

- Farbeindringprüfung für Automobilindustrie, u.a. auch Geländefahrzeuge, Motorenteile, Radnaben, Bremsteile

- Prüfplätze im Maschinenbau

- Rißprüfanlagen im Schiffbau

- fluoreszierende Eindringprüfung im Energiesektor und Kernreaktorbau

- einfache Eindringprüfplätze oder teil-/halbautomatische Eindringprüfanlagen im Bereich Metallverarbeitung, Schweißen uvm.

- Anlagen für Rissprüfung konzipiert für Elektrotechnik-Branche

- Medizin Farbeindringprüfung (fluoreszierende Eindringprüfung)

- Anlage für Farbeindringprüfung FPI für Behälterbau

- Prüfanlagen mit Fluoreszenz-Eindringprüfung für Gussteile, Turbinen

- Prüfstände für Stahl-, Grau- und Temperguss, Überwalzungen uvm.

- stationäre Penetrieranlagen für Fahrwerksteile im Güterverkehr und Bahnbetrieb, Flugzeugfahrwerke

- Farbeindringprüfung (fluoreszierende Eindringprüfung) für Bremsteile

- Rißprüfanlagen nach dem Eindringverfahren auch für nichtmetallische Materialien wie Kunststoff und Keramik

E-Statik Sprühanlagen von Ril-Chemie zur effizienten und gleichmäßigen Auftragung von Trockenentwickler (Pulverentwickler) und Eindringmittel (Penetrant) bei der Farbeindringprüfung

Optimiertes elektrostatisches Sprühen für FPI

Elektrostatisches Sprühen bzw. Beschichten bietet viele Vorteile gegenüber anderen Applikationsverfahren. Speziell bei der Eindringprüfung zeichnet es sich durch eine besonders hohe Wirtschaftlichkeit aus, hat einen überdurchschnittlichen Auftragungswirkungsgrad bei gleichzeitig besserem Spritzbilder und extrem homogener Schichtstärke. E-Statik Anlagen von Ril-Chemie bieten eine große Zeitersparnis, einen geringeren Materialverbrauch und reduzierte Entsorgungskosten.

Das Prinzip einer E-Statik Sprühanlage besteht darin, dass die negativ aufgeladenen Penetrant-Teilchen auf ein geerdetes Prüfstück treffen. Beim Aufeinandertreffen entsteht ein Kraftfeld, welches für den sogenannten Umgriffeffekt sorgt und bei minimierter Tröpfchengröße gleichzeitig alle Seiten des Werkstückes bei geringsten Materialkosten sehr schnell beschichtet werden können.

- manuelle E-Statik Anlage für Prüfmittelauftragung

- manuelle E-Statik für Trockenentwickler

- halbautomatische E-Statik Sprühanlagen für Prüfmittelauftragung

- halbautomatische E-Statik Auftragungssysteme für Trockenentwickler

- Elektrostatische Auftragungssysteme speziell entwickelt für die Anwendung mit PT-Produkten (Penetrant und Entwickler)

- Komponenten für E-Statik-Anlagen zur Auftragung für Erweiterung, Umbau usw.

- zugeschnitten auf Ihre Anforderungen für alle Arten der Eindringprüfung: Farbeindringprüfung, fluoreszierende Eindringprüfung

Ril-Chemie als Systemanbieter berät Sie bei Ihrer elektrostatischen Sprühanlage und bietet Ihnen eine manuelle, halbautomatische oder vollautomatische Anlage, die exakt zu Ihren Anforderungen passt und Sie bei Ihrer Arbeit effektiv unterstützt, und das innerhalb Ihres Budgets. Hier finden Sie weitere Details zu elektrostatischen Sprühanlagen für die industrielle Farbeindringprüfung.

Umbauten & Anpassungen / weitere Dienstleistungen für Penetrieranlagen und Rissprüfung (Farbeindringverfahren)

Mit Ril-Chemie als Partner holen wir das Beste aus Ihrem Maschinenpark für die Farbeindringprüfung. Egal ob Sie in der Zwischenzeit höhere Kapazitäten benötigen oder sich bestimmte Normen und Prozessanforderungen geändert haben:

- Modernisierung und Überholung Ihrer Anlage für Eindringprüfung

- Erweiterung von Penetrieranlagen mit Komponenten für mehr Effizienz und höhere Kapazität

- Umzug von Anlagen für die Farbeindringprüfung

- Zertifizierung / Neuzertifizierung zuverlässig aus einer Hand, z.B. CE-Konformität uvm.

- inkl. gesetzlicher Dokumentation von unseren Fachleuten

Weitere Services und Dienstleistungen im Bereich der Farbeindringprüfung und den industriellen Eindringverfahren:

- Analysen und Überwachung von Prüfmitteln aller Hersteller

- Training und Unterstützung bei Prüfmittelauswahl und Umstellung

Eine Auswahl an Produkten zum Thema Farbeindringprüfung sowie Anlagenbau Farbeindringverfahren:

Wenn Sie auf der Suche nach industriellen Penetrieranlagen sind und im B2B-Bereich tätig sind, können Sie uns gerne geschäftlich kontaktieren und ein Angebot für Penetrieranlagen erhalten. Der Vorteil bei Ril-Chemie als Systemanbieter liegt daran, dass wir alle Komponenten und Module für Farbeindringprüfanlagen und Penetrieranlagen aus einer Hand anbieten, also auch Produkten und Dienstleistungen generell aus dem Bereich der Farbeindringprüfung und der zerstörungsfreien Werkstoffprüfung (ZfP). Damit erhalten Sie kompetente Betreuung und Beratung zum Thema Penetrieranlagen. Wir helfen Ihnen gerne auch, wenn ihre bereits installierte Eindringprüfanlage nicht von uns geliefert und installiert wurde.

Viele Besucher möchten sich zum Thema Penetrieranlagen und dem Farbeindringverfahren sowie Prüfständen etc. informieren und kommen über folgende Suchbegriffe zu uns:

- Anlagen für Farbeindringprüfung und Penetrationsprüfung

- Penetrier-Anlagen und Penetrierlinien

- Anlagen für Eindringprüfung und Penetrationsmaschinen

- Penetrieranlagen nach dem Eindringverfahren

- Penetriermaschinen und -anlagen für das fluoreszierende Eindringverfahren

- Anlagen Rissprüfung und Anlagenbau Eindringverfahren Rissprüfmaschinen

Ein wesentlicher Punkt, auf den uns viele unserer Kunden aus dem Bereich des Anlagenbaus für Farbeindringprüfung hinweisen, ist die gewünschte Haltbarkeit. Die Penetrieranlagen sollen robust und werthaltig sein, da diese im täglichen rauen industriellen Einsatz sein werden und solch eine Anlage für Rissprüfung eine Investition über viele Jahre ist. Da kann man sich keinen Fehler erlauben. Gerade deshalb freut es uns, dass wir viele Empfehlungen erhalten und so mit der kompetenten Beratung und langjährigen Betreuung im Bereich des Anlagenbaus für das Eindringverfahren ein Partner auf Augenhöhe sein dürfen.

Eindringverfahren / Rissprüfung - Wissen und Detailinfos

Die Verfahren der Eindringprüfung: Unterschied Farbeindringprüfung vs. Fluoreszierende Eindringprüfung

Die Zerstörungsfreie Rissprüfung nach dem Penetrierverfahren – einfach und verständlich erklärt: Das Penetrat (Flüssigkeit) wird an die entsprechende Stelle bzw. das gesamte zu prüfende Bauteil aufgetragen, nachdem das Prüfstück mechanisch gereinigt worden ist. Diese Penetrat-Flüssigkeit dringt nach einiger Zeit in vorhandene Risse ein und verbleibt in den Ritzen, nachdem das Eindringmittel auf der Oberfläche abgewaschen worden ist. Eine Entwicklerflüssigkeit lässt das verbleibende Eindringmittel aufquellen und macht damit selbst kleinste vorher nicht sichtbare Risse damit für das bloße Auge sichtbar.

Abhängig vom verwendeten Verfahren sind die Risse rötlich sichtbar (Eindringprüfung Rot-Weiss) oder unter Zuhilfenahme von UV-Lampen werden die Ritzen durch Fluoreszenz nochmal extra hervorgehoben (Fluoreszierende Eindringprüfung). Die Verfahren und Methoden basieren alle auf dem gleichen Prinzip, unabhängig davon, ob man mit einer manuellen Eindringanlage, eine halbautomatischen Eindringprüfanlage oder einer vollautomatisierten Anlage für Eindringprüfung (Penetrierlinie) arbeitet.

Das Rissprüfmittel besteht normalerweise aus drei Komponenten, es sind auch keine komplizierteren Gerätschaften o.ä. notwendig:

- Eindringmittel

- Reiniger

- Entwickler

Um bestimmten Normen und Standards zu genügen, werden jedoch noch zusätzlich Testkörper und Kontrollkörper für die Eindringprüfung verwendet.

Das Eindring- bzw. Penetrierverfahren PT beruht auf dem physikalischen Gesetz der Kapillarwirkung, ist universell einsetzbar und hat keine Limitierung bei den Materialien/Werkstoffen die geprüft werden sollen.

Farb-Eindringverfahren (Rot-Weiss)

- bei Tageslicht > 500 Lux

- Eindringmittel rot

- Entwickler weiß (feinkörniges Pulver häufig auf Kalkbasis, unterschiedliche Arten je nach Methode)

- Aufbringung in der Eindringprüfanlage mit einem Pinsel, eintauchen oder aufsprühen

- hoher Farbkontrast rot-weiß

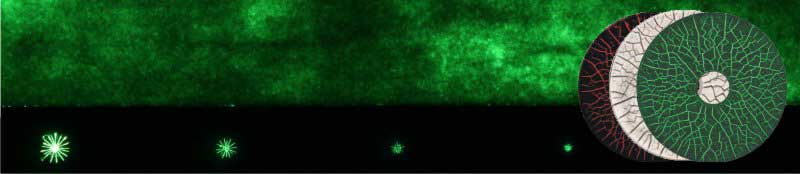

Fluoreszierendes Eindringverfahren

- im Dunkeln / abgedunkelte Auswertekabine < 20 Lux

- Eindringmittel fluoreszierend unter UV-Bestrahlung

- wesentlich empfindlicher als die rot-weiß Farbeindringprüfung

- Aufbringung in der Eindringprüfanlage mit einem Pinsel, eintauchen oder aufsprühen

- sehr hoher Kontrast durch die Dunkelheit und die Farbfluoreszenz

- das menschliche Auge reagiert auf diesen Leuchtdichtekontrast wesentlich empfindlicher als auf Farbkontrast

- findet speziell in hochsicherheitsrelevanten Bereichen wie der Luft- und Raumfahrtindustrie, aber auch Automobilindustrie sowie dem Energiesektor Anwendung

Allgemeine Einordnung des Eindringverfahrens in die zerstörungsfreien Prüfverfahren

Die ZfP (Zerstörungsfreie Werkstoffprüfung) ist in allen Branchen eine solide Basis für Erfolg, da sich damit die Betriebssicherheit erhöht, die Qualitätssicherung praxisnah umgesetzt werden kann und hohe Kosten durch präventive Maßnahmen reduziert werden können. Die nachfolgende Zusammenstellung über die zerstörungsfreien Prüfverfahren und die Einordnung der Eindringprüfung in diesem Zusammenhang verschafft Ihnen einen Überblick:

Eindringprüfung

- mit der Farbeindringprüfung werden Risse oder Poren in der Materialoberfläche sichtbar gemacht

- optimal zur Untersuchung von Schweißverbindungen, Gussteil- und Massenproduktionen, Turbinen sowie nichtmetallische Materialien (Kunststoff, Keramik)

- Nach Anwendung von Eindringmittel, Entwickler, Reiniger wird eine Sichtprüfung durchgeführt

- Variante: fluoreszierende Eindringprüfung unter UV-Licht mit fluoreszierendem Eindringmittel

Wirbelstromprüfung

- Verunreinigungen und Beschädigungen an einem elektrisch leitfähigen Prüfstück haben eine andere Leitfähigkeit als der Grundwerkstoff selbst

- durch Ansetzen einer Wechselspannung-Spule entstehen sogenannte Wirbelströme und ein weiteres Magnetfeld

- Änderungen des zweiten Magnetfeldes zeigen damit Verschmutzungen etc. an

- Wirbelstromprüfung wird auch zur Bestimmung von Materialeigenschaften und bei der Verwechslungsprüfung eingesetzt

Magnetpulverprüfung

- Auffinden von Oberflächenrissen in ferromagnetischen Materialien (Stahl)

- Aufbringen magnetisierbarer Partikel auf die Prüfoberfläche

- Einbringen eines magnetischen Feldes in das Prüfstück

- Risse treten als magnetischer Streufluss auf und werden so sichtbar

- kann bei komplexeren Werkstoffen sowie unbearbeiteten Oberflächen eingesetzt werden

Durchstrahlungsprüfung

- Fehlerprüfung bzgl. der Stärke von Materialien

- Die Durchstrahlungsprüfung ist ein Volumenverfahren zur Aufdeckung voluminöser Fehler

- zum Einsatz kommen Röntgenstrahlen, damit werden auch versteckte Inhomogenitäten im Material entdeckt

- verschiedene Expositionsmethoden (Echtzeit-, Gamma- oder Röntgenröhren etc.)

- die Daten werden auf Film oder digital gespeichert und anhand von Normen und Standards ausgewertet

Ultraschallprüfung

- zum Erkennen von Inhomogenitäten auf der Oberfläche und dem Querschnitt des Prüfmaterials

- Messung erfolgt mit einem Ultraschallimpuls der Impuls-Echo-Technik oder der Durchschallungstechnik

- Lage, Form und Größe der Fehler kann mit der Ultraschallprüfung analysiert werden

- weitere Ultraschalltechniken: Phased Array und Time-of-flight diffraction Ultraschall (ToFD)

Visuelle Prüfung

- Bewertung von Qualitätsmerkmalen der Oberfläche des zu prüfenden Bauteils

- Visuelle ZfP-Prüfung mit dem menschlichen Auge oder Lupe/Mikroskop etc.

- die visuelle ZfP-Prüfung kommt noch vor allen anderen Verfahren zur Anwendung

- Ergebnisse der visuellen ZfP Prüfung als wichtige Grundlage für weitere Prüfmethoden

Vorteile der Eindringprüfung (PT) in der Praxis

Die Farbeindringprüfung (und auch die fluoreszierende Eindringprüfung) bietet viele Vorteile. Es kann zum Beispiel jedes Material kann untersucht werden, auch Stoffe ohne ferromagnetische Eigenschaften wie es bei der Magnetpulver MT Prüfung der Fall ist, wie z.B. Aluminium, Kupfer, unmagnetische austenitische Stähle, Kunststoffe, Glas und keramische Prüfstücke sind möglich. Des Weiteren ist es ein kostengünstiges Prüfverfahren, weil verhältnismäßig wenige Geräte zur Prüfung benötigt werden. Also auch optimal im mobilen Einsatz in der Praxis, z.B. auf einer Baustelle oder in schwer zugänglichen Bereichen eines Kernkraftwerkes oder sonstiger komplexerer Einheiten.

Weitere Vorteile der Eindringprüfung hier nochmal kurz im Überblick:

- jegliches Material kann zuverlässig untersucht werden

- Prüfmethode mobil und flexibel einsetzbar

- es gibt keine einzuhaltenden Strahlenschutzbestimmungen

- nur ein Arbeitsvorgang zur Visualisierung aller Fehler auf der Oberfläche notwendig

- einfache, kostengünstige Prüfmethode mit geringem Aufwand

Anwendung des Eindringverfahrens bei folgenden Materialien

- Stahl (legiert, unlegiert)

- ferromagnetische Materialien

- Nichteisenmetalle (Aluminium, Kupfer,…)

- Plattierungen

- Stahl-, Grau- und Temperguss

- Schweißungen

- Steatit

- Kunststoffe

- Keramik

- eine Vielzahl an weiteren Feststoffen und -materialien

Achtung: bei der Eindringprüfung und damit auch generell allen Rißprüfanlagen können keine porösen Materialien geprüft werden und zum Beispiel auch kein Teflon.

Mögliche Fehleranzeigen bei der Eindringprüfung

- Risse (Kaltrisse, Warmrisse, Schleifrisse)

- Schalen

- Überwalzungen

- Poren (in verschiedener Größe) sowie Porennester

- schwammiges Gefüge

- Spannungsrisskorrosion

Normen und Standards bei der Rissprüfung (Anlagen PT Farbeindringprüfung und Rissprüfmittel)

Die Rissprüfmittel sowie die Anlagen von Ril-Chemie für die PT Farbeindringprüfung sind in der zerstörungsfreien Werkstoffprüfung anerkannte Prüfmittel mit allen geforderten Zulassungen für die Eindringprüfung:

- Eindringverfahren nach DIN EN ISO 3452-1:2013 (Ersatz für DIN EN 571-1: 1997 – 03)

- SAE AMS 2644

- MIL-STD-6866

- MIL-I-25135E (ersetzt durch SAE AMS 2644)

- DIN EN 571-1

- Einhaltung aller europäischen Vorschriften (Arbeitsschutz, Betriebssicherheit, Ergonomie,…)

Hier werden nochmal alle Normen zur Eindringprüfung aufgelistet:

- Deutsches Institut für Normung (DIN)

- DIN 25435-2, Wiederkehrende Prüfungen der Komponenten des Primärkreises von Leichtwasserreaktoren – Teil 2: Magnetpulver- und Eindringprüfung

- DIN EN 1371-1, Gießereiwesen – Eindringprüfung – Teil 1: Sand-, Schwerkraftkokillen- und Niederdruckkokillengußstücke

- DIN EN 1371-2, Gießereiwesen – Eindringprüfung – Teil 2: Feingußstücke

- DIN EN 2002-16, Luft- und Raumfahrt – Metallische Werkstoffe; Prüfverfahren – Teil 16: Zerstörungsfreie Prüfung, Eindringprüfung

- DIN EN 10228-2, Zerstörungsfreie Prüfung von Schmiedestücken aus Stahl – Teil 2: Eindringprüfung

- DIN EN ISO 10893-4 Zerstörungsfreie Prüfung von Stahlrohren – Teil 4: Eindringprüfung nahtloser und geschweißter Stahlrohre zum Nachweis von Oberflächenunvollkommenheiten

- DIN EN ISO 3059, Zerstörungsfreie Prüfung – Eindringprüfung und Magnetpulverprüfung – Betrachtungsbedingungen

- DIN EN ISO 3452-1, Zerstörungsfreie Prüfung – Eindringprüfung – Teil 1: Allgemeine Grundlagen

- DIN EN ISO 3452-2, Zerstörungsfreie Prüfung – Eindringprüfung – Teil 2: Prüfung von Eindringprüfmitteln

- DIN EN ISO 3452-3, Zerstörungsfreie Prüfung – Eindringprüfung – Teil 3: Kontrollkörper

- DIN EN ISO 3452-4, Zerstörungsfreie Prüfung – Eindringprüfung – Teil 4: Geräte

- DIN EN ISO 3452-5, Zerstörungsfreie Prüfung – Eindringprüfung – Teil 5: Eindringprüfung bei Temperaturen über 50 °C

- DIN EN ISO 3452-6, Zerstörungsfreie Prüfung – Eindringprüfung – Teil 6: Eindringprüfung bei Temperaturen unter 10 °C

- DIN EN ISO 12706, Zerstörungsfreie Prüfung – Eindringprüfung – Begriffe

- DIN EN ISO 23277, Zerstörungsfreie Prüfung von Schweißverbindungen – Eindringprüfung von Schweißverbindungen – Zulässigkeitsgrenzen

- DIN CEN/TR 16638, Zerstörungsfreie Prüfung – Eindringprüfung und Magnetpulverprüfung unter Anwendung von blauem Licht

- ASTM International (ASTM)

- ASTM E 165, Standard Practice for Liquid Penetrant Examination for General Industry

- ASTM E 1417, Standard Practice for Liquid Penetrant Testing

Die Prozessschritte der Farbeindringprüfung / Rissprüfung Ablauf

Ablauf Rissprüfen im Detail:

- Verschmutztes Prüfstück: das Material kann durch eine Vorbehandlung verunreinigt sein, sodass sich Schmutz in den Rissen befindet.

- Vorreinigen (mechanisch/chemisch): Vorbereitung und Reinigung der zu prüfenden Oberfläche, z. B. durch Bürsten, Schleifen, Strahlen oder ein chemisches Reinigungsmittel. Teilweise auch Trocknen bei bis zu 100°C im Ofen sowie Abkühlen bis 40°C.

- Prüfstück ideal vorgereinigt: das zu prüfende Material wurde nach der Vorreinigung in seinen Ursprungszustand versetzt und kann nun der Prüfung zugeführt werden, d.h. es wird an der Rissprüfanlage angeliefert.

- Eindringmittel aufbringen: dies ist die sogenannte Eindringphase, in der das Eindringmittel auf der gesamten Oberfläche des Werkstoffes durch Eintauchen, Übergießen oder Sprühen aufgebracht wird und in die Risse etc. eindringen kann (“Penetrieren”). Es folgt eine ausreichend lange Einwirkzeit, die je nach Material und Anforderungen/Standards unterschiedlich ausfällt (meistens im Bereich 5-60 Minuten).

- Zwischenreinigen: Reinigung der Oberfläche, überschüssiges Eindringmittel wird entfernt (z.B. mit einem fusselfreien Lappen oder Schwamm oder mit Wasser abgewaschen). Je nach Prozessablauf findet hier noch bei Anwendung des emulgierenden Verfahrens ein Zwischenschritt “Emulgieren” statt inkl. Nachwaschen. Wichtig: Das Eindringmittel verbleibt in den Rissen unabhängig davon, welches Verfahren angewandt wird.

- Trocknen: Die Trocknung in diesem Prozessschritt der Eindringprüfung erfolgt üblicherweise bei 60°C im Ofen oder auch durch Verdunsten oder Druckluft etc.

- Entwickler aufbringen (Sprühen/Pinseln/Eintauchen): Der Entwickler wird aufgetragen und lässt das Eindringmittel aufquellen. So zieht das Eindringmittel den Entwickler ähnlich einem Löschpapier aus den Rissen und vergrößert somit selbst kleinste Risse als sichtbare Linien.

- Inspektion und Dokumentation: Rissanzeige mit dem Entwickler (Nassentwickler/Trockenentwickler). Das Prüfstück wird auf Anzeichen von Rissen und Brüchen in der Betrachtungsstation untersucht inkl. der entsprechenden Dokumentation wie z.B. Fotos oder Videos. Bei der fluoreszierenden Eindringprüfung erfolgt die Inspektion mit einer UV-Leuchte, ansonsten beim Rot-Weiß-Verfahren einfach mittels des bloßen Auges.

Einteilung der Prüfmittel beim Eindringprüfverfahren / Klassifizierung der Eindringsysteme nach DIN EN ISO 3452-2

Welche Varianten bzw. Produktfamilien für das Eindringverfahren eingesetzt werden, hängt von den individuellen Anforderungen an die Empfindlichkeit des Verfahrens, den Umweltschutz, die Arbeitssicherheit sowie der Qualität der zu prüfenden Werkstoffen ab.

- Eindringprüfmittel (I, II, III)

- I: Fluoreszierende Eindring-Prüfmittel

- Empfindlichkeitsklasse ½: unempfindlich

- Empfindlichkeitsklasse 1: gering empfindlich

- Empfindlichkeitsklasse 2: mittelmäßig empfindlich

- Empfindlichkeitsklasse 3: hochempfindlich

- Empfindlichkeitsklasse 4: extrem hochempfindlich

- II: Farbeindringprüfmittel

- Empfindlichkeitsklasse 1: normal

- Empfindlichkeitsklasse 2: hochempfindlich

- III: Eindringprüfmittel für zwei Anwendungsmöglichkeiten (Fluoreszierende Farbeindringprüfung)

- Empfindlichkeitsklasse 1: normal

- Empfindlichkeitsklasse 2: hochempfindlich

- I: Fluoreszierende Eindring-Prüfmittel

- Zwischenreiniger (A, B, C, D, E)

- A: Wasser

- B: Lipophiler Emulgator

- C: Lösemittel (flüssig)

- Klasse 1: halogenhaltig

- Klasse 2: nicht halogenhaltig

- Klasse 3: für Spezialzwecke

- D: Hydrophiler Emulgator

- E: Wasser und Lösemittel entfernbar

- Entwickler (a, b, c, d, e, f)

- a: Trockenentwickler

- b: Nassentwickler auf Wasserbasis, wasserlöslich

- c: Nassentwickler auf Wasserbasis, Suspension

- d: Nassentwickler auf Lösemittelbasis (Bei Typ I nicht wässrig)

- e: Nassentwickler auf Lösemittelbasis (Bei Typ II und Typ III nicht wässrig)

- f: für Spezialzwecke z. B. abziehbarer Entwickler

Am häufigsten wird das Verfahren mit Eindringprüfmittel sowie Wasser und Lösemittel entfernbarem Zwischenreiniger und Nassentwickler auf Lösemittelbasis eingesetzt (also (II)III E e; Quelle: Wikipedia)

Eine Übersicht mit den korrespondierenden Bezeichnungen der AMS 2644 E finden Sie hier: Einteilung der Eindringprüfmittel-Systeme nach DIN/EN/ISO 3452-2 und AMS 2644-E (Nachfolger des MIL-I-25135 Standards)

Vergleich der Prüfempfindlichkeit der unterschiedlichen Eindringverfahren (Farb-Eindringprüfung vs. Fluoreszierende Eindringprüfung)

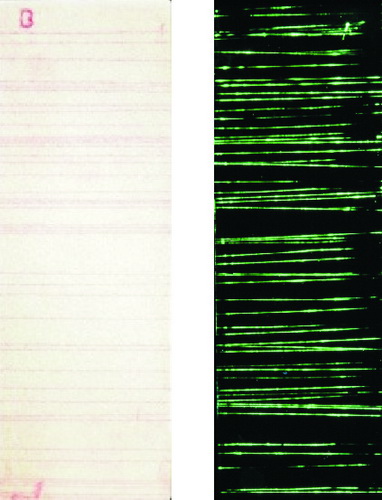

Nachdem wir die Vor- und Nachteile der verschiedenen Eindringverfahren vorgestellt haben, ist natürlich noch der Aspekt der Prüfempfindlichkeit sehr interessant. Wie sehen die Unterschiede am konkreten Beispiel aus? In dem nachfolgenden Video werden das Farb-Eindringverfahren (Rot-Weiss-Verfahren) sowie die Fluoreszierende Eindringprüfung an ein und demselben Prüfstück durchgeführt, sodass der visuelle Unterschied klar herauskommt:

Auf dem linken Foto ist das Rot-Weiss-Eindringverfahren dargestellt, in der Mitte die Fluoreszierende Farb-Eindringprüfung.

In diesem Zusammenhang ist auch zu beachten, dass es ein europäisches Normwerk zur Ermittlung der Eignung von Prüfmitteln für die Eindringprüfung sowie die Magnetpulverprüfung gibt:

- in diesen Normen über Prüfmittel wird deren Qualität durch Musterprüfungen, Chargenkontrolle und Überwachung der Anwendung abgesichert

- die Prüfempfindlichkeit ist eine der bedeutsamsten Eigenschaften für die Anzeigenerkennbarkeit

- gleichzeitig ist es jedoch schwierig, die Anzeigenerkennbarkeit bei einem Verfahren zu ermitteln

- die Erkennbarkeit von Anzeigen ist generell von der Größe sowie den Betrachtungsbedingungen abhängig

- es gibt die absolute und die relative Bewertung von Eignungsprüfungen nach dem europäischen Normwerk

- Musterprüfung von Prüfmittelsystemen für die Eindringprüfung

- mit einem Vergleichskörper nach EN ISO 3452-3

- mit einer Musterprüfung nach EN ISO 3452-2

- hier unter diesem Link finden Sie den Beitrag zur DGZfP-Jahrestagung 2001 mit der Diskussion und den Folgerungen für die reproduzierbare und vergleichbare Bewertung von Eindringmittelsystemen nach der Norm

- auf www.lecksuchsysteme.de finden Sie außerdem einen Betrag zur Wichtigkeit der UV-Lampe auf das Prüfergebnis, welches auch bei der fluoreszierenden Eindringprüfung eine hohe Relevanz hat

Methoden und konkreter Ablauf beim Farb-Eindringverfahren (Wasser/Emulgator/Lösemittel)

Methode “A”: Abwaschen mit Wasser

- Vorreinigen

- Eindringmittel aufbringen (Temperatur der Prüfoberfläche bei 10-52°C)

- Einwirkungszeit mind. 10 Minuten

- Abwaschen (Wassertemperatur bei 10-38°C)

- Entwickler aufbringen

- Entwickler auf Alkoholbasis: zuerst Trocknen, dann den Entwickler auf Alkoholbasis aufsprühen

- Entwickler auf Wasserbasis: Entwickler auf Wasserbasis aufbringen, dann Trocknen

- Einwirkungszeit mind. 10 Minuten

- Inspektion der Oberfläche (Beleuchtungsstärke mind. 500 Lux)

Methode “B”: Nachemulgieren mit lipophilem Emulgator

- Vorreinigen

- Eindringmittel aufbringen (Temperatur der Prüfoberfläche bei 10-52°C)

- Einwirkungszeit mind. 10 Minuten

- Emulgieren

- Abwaschen (Wassertemperatur bei 10-38°C)

- Entwickler aufbringen

- Entwickler auf Alkoholbasis: zuerst Trocknen, dann den Entwickler auf Alkoholbasis aufsprühen

- Entwickler auf Wasserbasis: Entwickler auf Wasserbasis aufbringen, dann Trocknen

- Einwirkungszeit mind. 10 Minuten

- Inspektion der Oberfläche (Beleuchtungsstärke mind. 500 Lux)

Methode “C”: Abwischen mit dem mit Lösemittel getränkten Tuch

- Vorreinigen

- Eindringmittel aufbringen (Temperatur der Prüfoberfläche bei 10-52°C oder 52-177°C für Hochtemperatureindringmittel)

- Einwirkungszeit mind. 10 Minuten

- Abwischen mit dem mit Lösemittel getränkten Tuch (Temperatur der Prüfoberfläche bei 10-52°C oder 52-177°C für Hochtemperatureindringmittel)

- Aufsprühen des Entwicklers auf Alkoholbasis (Temperatur der Prüfoberfläche bei 10-52°C oder 52-177°C für Hochtemperatureindringmittel)

- Einwirkungszeit mind. 10 Minuten

- Inspektion der Oberfläche (Beleuchtungsstärke mind. 500 Lux)

Methode “E”: Wasser und Lösemittel entfernbar

- zuerst mit Wasser abwaschen

- dann mit dem mit Lösemittel leicht angefeuchteten Tuch abwischen

Quelle: Docplayer.org PDF Arbeitsschritte bei der Eindringprüfung, S.2

Methoden und konkreter Ablauf beim Fluoreszierenden Eindringverfahren (Wasser/Emulgator/Lösemittel)

Methode “A”: Abwaschen mit Wasser

- Vorreinigen

- wasserabwaschbares Eindringmittel aufbringen (Temperatur der Prüfoberfläche bei 10-52°C)

- Einwirkungszeit mind. 10 Minuten

- Abwaschen (Wassertemperatur bei 10-38°C)

- Entwickler aufbringen

- nicht wässriger Entwickler oder Trockenentwickler: zuerst Trocknen, dann den Entwickler aufbringen

- Entwickler auf Wasserbasis: Entwickler auf Wasserbasis aufbringen, dann Trocknen

- Einwirkungszeit mind. 10 Minuten

- Inspektion der Oberfläche (UV-A Leuchte mit 1000 μW/cm², Umgebungsbeleuchtung max. 20 Lux)

Methode “B”: Nachemulgieren mit lipophilem bzw. hydrophilem Emulgator

- Vorreinigen

- nachemulgierbares Eindringmittel aufbringen (Temperatur der Prüfoberfläche bei 10-52°C)

- Einwirkungszeit mind. 10 Minuten

- Emulgieren

- Methode “B” lipophiler Emulgator: unter 3 Minuten eintauchen

- Methode “D” hydrophiler Emulgator: zuerst Vorwaschen bei einer Wassertemperatur von 10-38°C, dann emulgieren mit einer Tauchkonzentration von 17-20% unter 2 Minuten oder mit einer Sprühkonzentration unter 5%

- Abwaschen (Wassertemperatur bei 10-38°C)

- Entwickler aufbringen

- wässriger Entwickler oder Trockenentwickler: zuerst Trocknen, dann den Entwickler aufbringen

- Entwickler auf Wasserbasis: Entwickler auf Wasserbasis aufbringen, dann Trocknen

- Einwirkungszeit mind. 10 Minuten

- Inspektion der Oberfläche (UV-A Leuchte mit 1000 μW/cm², Umgebungsbeleuchtung max. 20 Lux)

Methode “C”: Abwischen mit dem mit Lösemittel getränkten Tuch

- Vorreinigen

- Eindringmittel aufbringen (Temperatur der Prüfoberfläche bei 10-52°C)

- Einwirkungszeit mind. 10 Minuten

- Abwischen mit dem mit Lösemittel getränkten Tuch (Temperatur der Prüfoberfläche bei 10-52°C)

- Aufbringen des wässrigen Entwicklers oder des Trockenentwicklers

- Einwirkungszeit mind. 10 Minuten

- Inspektion der Oberfläche (UV-A Leuchte mit 1000 μW/cm², Umgebungsbeleuchtung max. 20 Lux)

Quelle: Docplayer.org PDF Arbeitsschritte bei der Eindringprüfung, S.7

Ril-Chemie Produkte für die Farb-Eindringprüfung und das Fluoreszierende Eindringverfahren (allgemein: PT Eindringprüfung)

Wir freuen uns auf Ihre Anfrage!

Gerne können Sie uns auch telefonisch oder per Email kontaktieren.

Direktkontakt:

RIL-CHEMIE Marc Breit

An der Fähre 7a-9

66271 Kleinblittersdorf

Deutschland

Tel.: +49 (0) 6805 942574-0

Fax: +49 (0)6805 942574-7

E-Mail: info@ril-chemie.de